Данная экструзионная линия служит для выдува и нанесения изоляции на кабели и провода.

Основные показатели

|

Диаметр шнека

|

Длина/диаметр

|

Мощность двигателя кВт

|

Производительность (ПВХ)

|

Произвоительность (полиэтилен)

|

|

30

|

25:1

|

5.5

|

25кг

|

15кг

|

|

45

|

25:1

|

15

|

80кг

|

45кг

|

|

65

|

26:1

|

30

|

160кг

|

90кг

|

|

80

|

26:1

|

75

|

260кг

|

165кг

|

|

90

|

26:1

|

90

|

360кг

|

210кг

|

|

120

|

26:1

|

132

|

620кг

|

380кг

|

|

150

|

25:1

|

200

|

900кг

|

550кг

|

|

200

|

25:1

|

280

|

1300кг

|

750кг

|

Поставка

| TU32 разматыватель |

1 |

| TQD 2500 кг гусеничный тяговой блок |

1 |

| Φ150 × 25 экструдер |

1 |

| Φ140 мм головки для выдува |

1 |

| Система загрузки и сушки материала |

1 |

| Охлаждающий бак |

1 |

| Сушка с сжатым воздухом |

1 |

| Система электроконтроля |

1 |

Особенности

1. Высокая мощность экструзии

Новый дизайн нашей линии экструзии изоляции для проводов обеспечивает не только выдув, но и отрезание и правку, система полностью защищена от перегрева. Плавка пластикового материала осуществляется на высокой скорости.

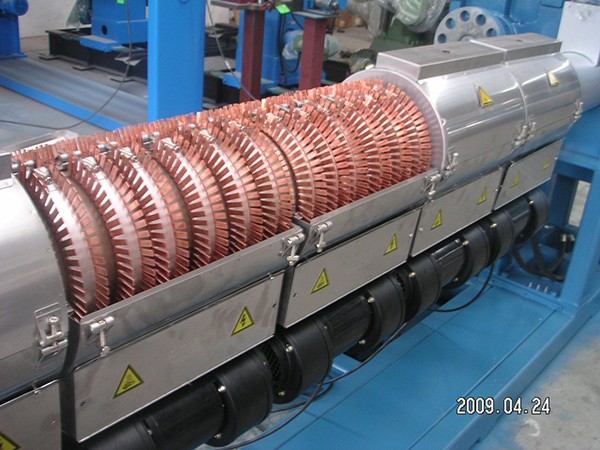

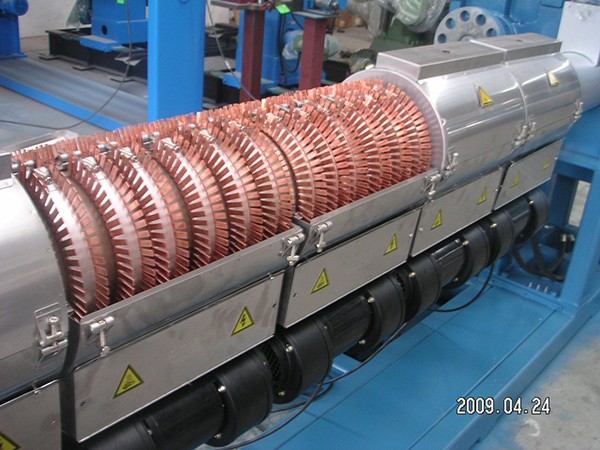

2. Высокомощная система охлаждения

Внутренняя система водяного охлаждения и система охлаждения нагнетателями обеспечивают отличный баланс температуры и не допускают перегрева оборудования.

3. Особый дизайн потока расплавленного пластика обеспечивает высокое качество выдува.

4. Экономия энергии. Линия для производства кабельной изоляции потребляет 0.18º/кг мощности, экономя более 78% мощности, сравнивая с другим похожим оборудованием (0.32º/кг).

5. Высокомощная система электроконтроля и блок контроля температуры обеспечивает точность до ±2º. Неровность внешнего слоя изоляции не превышает ±0.2 мм.

Основное оборудование

1. Блок разматывания

|

Диаметр направляющих (мм)

|

Φ1600 ~ Φ3150

|

|

Ширина направляющих (мм)

|

900 ~ 2500

|

|

Вес направляющих

|

18000

|

|

Подходящий диаметр кабеля (мм)

|

Φ10 ~ Φ140

|

|

Подходящее движение кабеля (мм)

|

400 ~ 5000

|

|

Скорость опускания и поднимания направляющих

|

0.6m/min

|

TU32 разматыватель состоит из рамы, блока подъема, блока передвижения, блока электроконтроля.

2. TQD 2500 кг гусеничный тяговой блок

|

Макс натяжение

|

2500kg

|

|

Линейная скорость

|

3-80m/min

|

|

Подходящий диаметр кабеля

|

3-160mm

|

|

Центральная высота

|

1000mm

|

|

Длина контактной зоны ремня

|

2300mm

|

|

Число цилиндров

|

8 pairs

|

|

Мощность и тип двигателя

|

DC motor 11kW

|

|

DC контролер

|

Eurotherm

|

3. 150/25 экструдер

|

Тип шнека

|

BM шнек

|

|

Диаметр шнека

|

Ф150

|

|

Соотношение длины к диаметру

|

25: 1

|

|

Мощность основного двигателя

|

DC двигатель 180kW

|

|

Мощность и напряжение роторной головки

|

120kW, 380V

|

|

Число зон роторных головок

|

6

|

|

Число фланцев роторных головок

|

3

|

|

Число двигателей нагнетания

|

6

|

|

Вывод

|

650 кг/ч (ПВХ)

|

|

|

360 кг/ч (ПЭ)

|

Материал шнека и ролика - 38CrMoAl. После обработки , глубина достигает 0.4-0.8 мм и твердость превышает показатель 850HV.

4. Головки

Диаметр отверстия для провода: Φ50мм -Φ125мм

Диаметр готового провода: Φ60мм-Φ140мм

5. Система загрузки и сушки материала

Загрузка материала: SAL-800G

Сушка: SHD-400

6. Бак для системы водяного охлаждения

Выполняется из нержавеющей стали толщиной 2 мм, состоит из бака нагревания и фиксированного бака. 4-метроый бак может менять положение, расстояние перемещение в рамках 1000 мм. Внутренние габариты бака 360 × 400мм.

7. Compression air dryer

8. Система электроконтроля

Данная высокоскоростная машина нанесения изоляции на проводо имеет ПЛК и сенсорный экран, каждый кабинет управления отвечает за отдельный блок экструдера. Данные кабинеты управлению контролируют температуру, линейную скорость, скорость вращения, силу тока, замеряют все данные. При перегрузке система будет подавать аварийный сигнал, при смене процесса работы или материала, ПЛК линии автоматически сменит производственную программу. Также данная линия оснащается копками аварийной остановки (для каждого блока).

Основные электрические компоненты

|

DC контроллер

|

Eurotherm

|

|

Сенсорный экран

|

Siemens

|

|

Система контроля температуры

|

JRKC

|

|

ПЛК

|

Siemens

|

|

Сенсор

|

Omron

|

|

Низковольтовые компоненты

|

Schneider

|

Форма запроса

English

English

Russian

Russian

Spanish

Spanish

French

French

Arabic

Arabic

Portuguese

Portuguese